Échangeurs de chaleur shell & tube (SHE)

Dans l’industrie moderne, l’optimisation énergétique est devenue un enjeu crucial pour la compétitivité et la durabilité des entreprises. Au cœur de cette problématique se trouvent les échangeurs de chaleur, véritables piliers de l’efficacité énergétique industrielle. Parmi les différents types d’échangeurs existants, les échangeurs tubulaires sur mesure se distinguent par leur polyvalence et leur robustesse, s’adaptant à une multitude d’applications industrielles.

Qu’est-ce qu’un échangeur de chaleur tubulaire ?

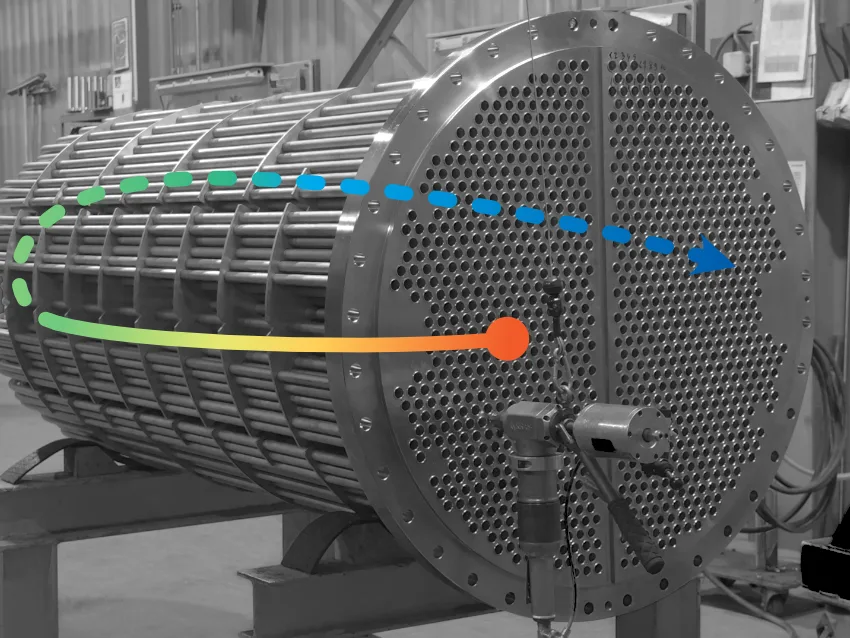

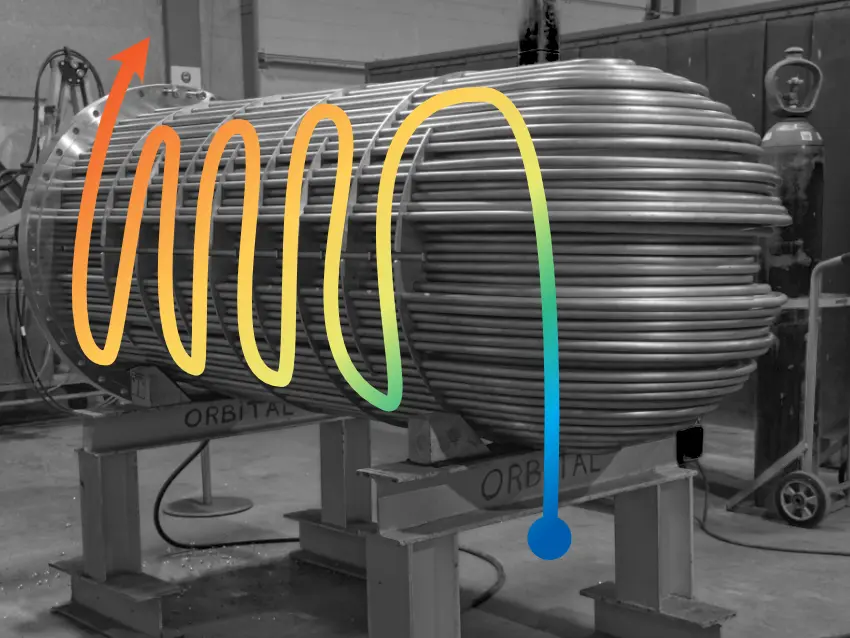

Ce sont des dispositifs thermiques composés de deux éléments principaux : une calandre cylindrique (Figure 1) qui contient un faisceau de tubes (Figure 2). Ce design éprouvé permet l’échange thermique entre deux fluides sans qu’ils ne se mélangent, principe fondamental de nombreux processus industriels.

La conception modulaire de ces échangeurs offre une flexibilité remarquable, permettant d’adapter la surface d’échange, la configuration des tubes et les matériaux utilisés selon les besoins spécifiques de chaque application.

Principe de fonctionnement et circulation des fluides

Le fonctionnement d’un échangeur tubulaire repose sur un principe simple mais efficace : deux fluides à températures différentes circulent de part et d’autre d’une paroi métallique, permettant le transfert de chaleur du fluide chaud vers le fluide froid.

autour des tubes

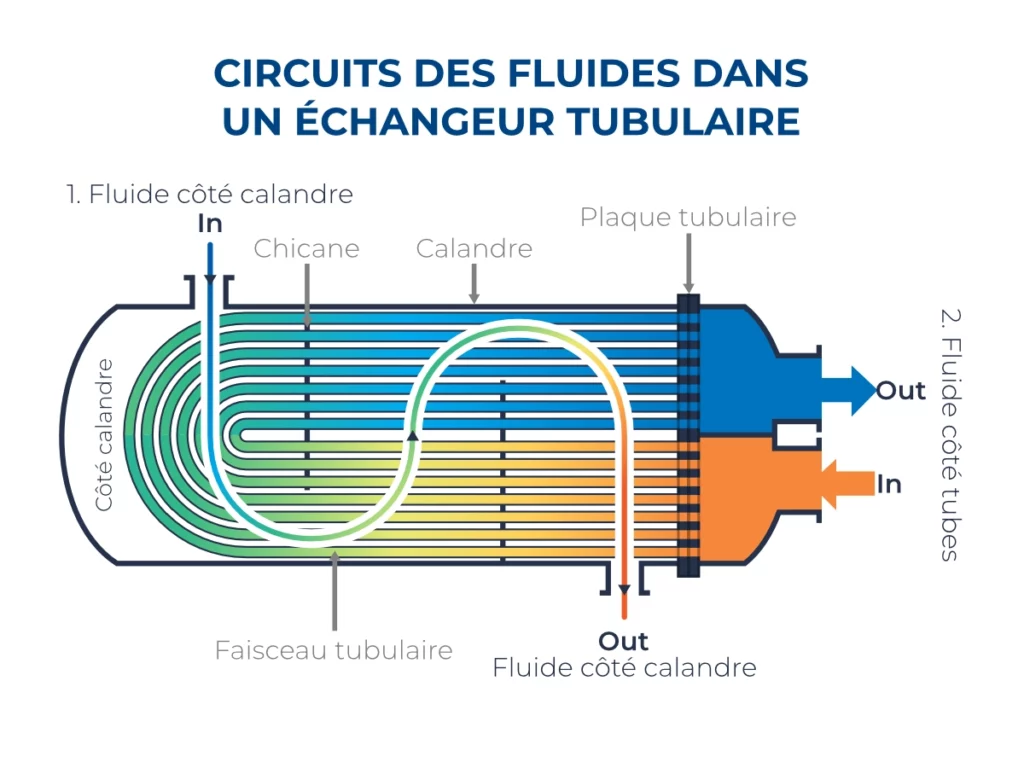

Comme l’illustre notre schéma, le système fonctionne avec deux circuits distincts :

Un circuit côté calandre : Le second fluide entre latéralement dans la calandre par l’entrée (Figure 3 – 1) et circule autour des tubes. Il baigne l’ensemble du faisceau tubulaire avant de ressortir par la tubulure de sortie. Des chicanes (aussi appelées baffles, qui est un anglicisme) orientent le flux pour optimiser l’échange thermique.

Un circuit côté tubes : Un fluide pénètre dans les tubes de l’échangeur via une entrée située sur la plaque tubulaire (Figure 3- 2) et circule à l’intérieur des tubes du faisceau. Après avoir parcouru les tubes, il ressort par la sortie à l’opposée. Ce fluide peut être sous pression élevée ou présenter des caractéristiques corrosives particulières.

Optimisation de l’échange par la personnalisation

Grâce à l’utilisation d’échangeurs de chaleur dimensionnés sur mesure, de nombreuses techniques peuvent être utiliées afin d’optimiser l’échange termique :

- Utilisation de tubes spéciaux (corrugués, à ailettes soudées, usinées ou skivées)

- Dimensionnement d’une géométrie spécifique (placement des baffles, tubulures, formes de l’échangeur selon les standards TEMA)

- Optimisation des matériaux (épaisseur, alliages, assemblages de matière, etc)

- Utilisation de divers méthodes de soudage (TIG, MAG/MIG, flux, laser, orbital, etc)

- Utilisation de turbulateurs, filtres, déshumidificateurs, etc.

- Etc.

Tous ces paramètres offrent une large flexibilité pour optimiser au mieux le transfert de pouvoir calorifique, ainsi qu’une meilleure prise en compte de vos besoins spécifiques tels que l’encombrement, l’environnement de fonctionnement ou les besoins spécifiques en pression, corrosion, température, maintenance (trous d’hommes) et types de fluides. La personnalisation permet aussi parfois de réduire les coûts en assemblant des matériaux plus et moins onéreux. Ou encore une utilisation optimisée des propriétés de différents métaux, par exemple en utilisant le cladding* pour obtenir une surface intérieure avec des alliages résistants à la corrosion et une surface extérieure standard en acier carbone sur une calandre.

* Le cladding est l’assemblage de deux matériaux différents sur une surface conjointe, généralement dans le but d’associer un métal moins résistant à la corrosion à un métal plus résistant. Cela peut se faire par enroulage, explosion ou surface soudée.

Applications industrielles

Les échangeurs shell & tube trouvent leur place dans de nombreux secteurs :

Et bien d’autres, visitez notre page « Secteurs » pour en apprendre plus.

Conclusion

Les échangeurs de chaleur shell & tube représentent une technologie mature et éprouvée, mais leur succès réside dans leur capacité d’adaptation aux besoins spécifiques de chaque industrie. Face à la diversité des applications et la complexité croissante des processus industriels, l’expertise dans la conception d’échangeurs sur mesure devient un atout majeur.

Que ce soit pour l’optimisation énergétique, la résolution de problèmes techniques spécifiques ou l’amélioration des performances d’installations existantes, chaque projet mérite une approche personnalisée. C’est cette philosophie qui guide le développement de solutions thermiques innovantes chez SAG, alliant expertise technique et compréhension approfondie des besoins process de nos clients.

Maxime Blondin

Chargé de marketing et communication